|

传统的白酒酿造方法已无法适应新的生产需求,全面实现机械化生产将是未来白酒行业发展的趋势。湖北三麦酒业有限公司通过不断探索和借鉴先进的酿造经验,实现了整个酿酒过程的机械化,并将传统工艺的混合作业方式改为分工序、分流程作业,确保各工艺环节工艺的稳定性,更好地保证了产品的质量。

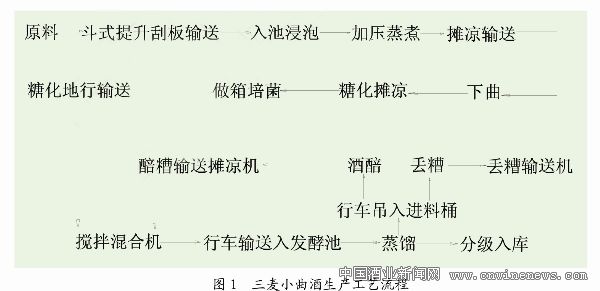

1 工艺路线的选择

三麦酒业所采用的是固态发酵法生产清香型小曲白酒,其酿造工艺流程如图1 所示。

2 生产规模及方案选择

2.1 生产规模

项目固定资产总投资3500万元,总占地面积24000m2左右,总建筑面积14000m2左右,年工作日300d,两班作业。设计生产能力为年产清香型基础白酒5000t,商品酒12000t。

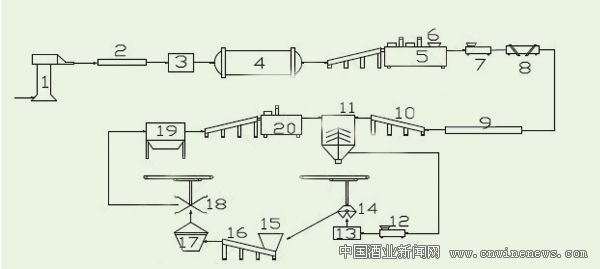

2.2 产品方案

目前,销售酒的种类已达10多种,现举例说明如表1所示。

3 生产模式的选择

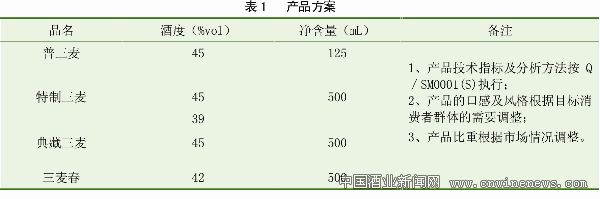

3.1 设备流程的设计

酿造车间的工艺设备流程图见图2。

注:1—斗式提升机,2—刮板输送机,3—泡粮池,4—蒸粮锅,5—摊晾机,6—加曲机,7—糖化地行, 8—出料刮板车,9—糖化料地面输送机,10—糖化料摊晾机,11—搅拌机,12—发酵地行,13—窖池,14— 抓斗,15—料斗,16—发酵料输送带,17—酒甑,18—天行,19—醅糟池,20—醅糟摊晾机

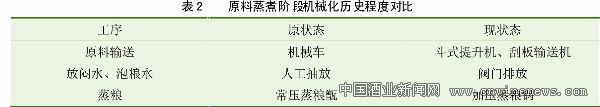

3.2 原料的蒸煮阶段

3.2.1 机械化历史程度的对比

原料蒸煮阶段机械化历史程度对比结果见表2。

在原料的输送方面,用斗式提升再经刮板输送代替传统人工输送,泡粮时可做到按需投料。泡好的原料经阀门到达粮篓再由轨道进入蒸粮锅,进行封闭式加压蒸粮,采用定时定压控制,确保在降低能耗的同时达到了熟粮质量的一致性,提高了原料利用率。白酒生产机械化要解决好两个问题:一是机械化要适应白酒生产工艺的要求;二是如何调整生产工艺以充分发挥机械化的效能,也就是要找到一条增加生产,提高淀粉出酒率的最佳途径。

依照这一原则,在使用热水循环式蒸粮锅时,对传统的蒸粮工艺进行了调整,将初蒸、闷水合为一道工序,此过程原料处于热水循环之中,初蒸后的粮食可直接实现闷水的目的。采用热水循环蒸粮锅,使蒸粮过程一次性在密封锅内完成,各阀门通过电气系统文章来源华夏酒报控制,温度、压力等参数也由电子仪表实时显示,实现了机械化及自动化操作。

3.2.2 采用机械化生产所达到的效果

热水循环蒸粮锅一次可蒸粮1500kg,耗时50min 左右,而采用传统甑子蒸煮1500kg 粮食至少需150min,相比之下前者节能60%以上。采用加压蒸粮可实现大汽蒸粮且锅内圆汽快,这样提高了裂口率又保证了粮食破裂程度的一致。蒸出来的粮食在满足水分要求的同时,粮粒的匀透性也更好。

3.3 糖化阶段

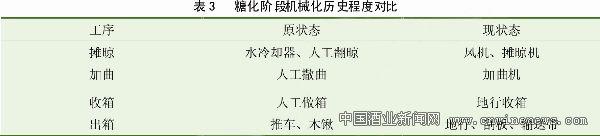

3.3.1 机械化历史程度的对比

原料蒸煮阶段机械化历史程度对比结果见表3。

公司设计了摊晾输送机,利用鼓风、抽风的办法来摊晾,在输送过程中就能达到降温冷却的目。

在摊晾输送机的末端添置了自动加曲机,此装置的难点在于加曲机输送量与摊晾机上粮糟输送量的匹配,做到加曲均匀一致。这一环节我们是通过调节两者的变频器改变输送带的速度来实现,加曲量因曲种不同而异,因此在实际的生产中要进行实时调控。可在糖化间内任一场地做箱,出箱时由刮板将两边的糖化糟刮到中间的输送带上输送,工人只需操作刮板车即可,大大降低了劳动强度。

3.3.2 采用机械化生产所达到的效果

表3可以看出,传统方式糖化作业,劳动强度大,耗时久且工作环境差,采用机械化设备及流水线作业模式后,这些不足都得到了极大的改善。以前使用水冷却,每吨酒的冷却水在15t左右,水处理负担很重,而采用风冷却后,减排作用明显,既节约了水资源又节省了废水处理费用。

3.4 发酵阶段

3.4.1 机械化历史程度的对比

粮糟及醅糟的冷却工序也采用摊晾机完成,中间设有搅拌混合机将摊晾好的粮糟与醅糟搅拌混合均匀。粮糟与醅糟的比例根据季节的不同而异,通过调节变频器改变两者输送带的速度来调节比例,夏季为1:4,冬季为1:3。最后混合好的物料由搅拌混合机的出料口经传送带进入料斗中,再由地行运到指定的窖池上方从底部出料入窖池发酵。黄水排放这一工序, 现采用管道利用气压的原理直接在地面操作,代替了过去人工入窖池排放黄水。出窖时由抓斗将发酵糟抓入料斗里再经输送带输出。

3.4.2 采用机械化生产所达到的效果

出窖时采用抓斗运料,提高了劳动效率,降低了劳动强度。同时避免了含酒精的材料的翻动,受气流影响较小,酒精挥发也较少。

3.5 蒸馏阶段

3.5.1 机械化历史程度的对比

蒸汽的供应淘汰了传统的地锅烧水,改用大锅炉集体供汽,此外采用不锈钢酒甑及分体式水冷却器,便于对蒸馏进行分段摘酒,极大减轻了劳动强度,提高了生产率,同时避免了酒液中铅含量的超标,有效保证了产品质量。蒸馏过程中的冷却水排放到热水回收池中,用于泡粮和蒸粮,实现了水资源的循环利用。出甑时采用天行将甑桶吊到醅糟池上方,从底部出料,一部分经醅糟摊晾输送机到达搅拌混合机,一部分由丢糟输送机输出。

3.5.2 采用机械化生产所达到的效果

每个酒甑都安装了蒸汽压力表以控制流酒速度,真正实现缓汽馏酒,大汽追尾的目的。各设备间的衔接良好,使整个酿酒生产实现了连续型机械化,流水线作业模式,材料不落地,达到了清洁生产的要求。

4 主要设备原理和性能

4.1 热水循环蒸粮锅

按照人性化、安全可靠、节能环保的设计理念,设计了此热水循环蒸粮锅。

首先是蒸汽对水的加热,到达一定温度后热水与蒸汽一起对粮食进行蒸煮,蒸粮水流在循环泵的带动下强制流动,带动粮篓中的粮粒处于不断的翻转中,这样使粮粒受热均匀且增大了蒸煮面积。经过多次的实验,蒸粮压力选定为0.13Mpa。一次蒸粮达1500kg,粮食可直接在锅内实现初蒸、闷水、复蒸三个工序,其中初蒸闷水耗时10min,复蒸时间控制在20min左右,加上水升温及中途排水大概需20min,这样整个蒸粮过程只需50min左右,而按传统方式蒸粮1500kg所需时间在2h左右。因此,采用此蒸粮锅大大缩短了时间,降低了能耗,提高了生产能力。同时,熟粮的质量也得到了保证,每100kg原粮增重至215kg—227kg,粮食柔熟、收汗,水分在60%左右。

4.2 搅拌混合机

搅拌混合机代替了人工配醅拌料、人工堆料两道工序。搅拌混合机既要对粮糟和醅糟进行充分搅拌混匀,又不能对粮糟造成挤压,还要可用于搅拌好的粮糟出料。针对这些要求,经过反复实验,设计了此直立搅拌机。转速为20r/min,粮糟在里面的搅拌时间为1min—2min,可将物料充分混匀,混匀好的物料由出料口经输送带输出。各物料在搅拌机中,由外到内、由两边到中间充分混合搅拌,模拟了人工翻拌,使粮糟和醅糟充分混匀,又不会对粮糟造成挤压。

4.3 摊晾加曲机

熟粮的摊晾输送采用的是筛孔扣板链条,在得到良好的冷却效果的同时又可防止跑边达到平稳输送;摊晾的基本原理是采用鼓风、抽风的晾凉办法,从筛孔下面鼓风,同时上面进行抽风,这样粮糟在中间可得到较好的冷却。经过多次的实验确定孔径的大小为5mm—6mm,根据生产规模及冷却的效果设定输送的速度为0.3m/s左右,粮糟厚度为3cm—4cm;整个摊晾过程可分为三个阶段。

10m5.5kw鼓风机摊晾、搅拌、风机平吹。采用自然风送风温度为室温,可将粮糟的温度降至60℃左右。

4 m4.5kw水温空调摊晾、搅拌、风机平吹。采用水温空调送风温度为20℃左右,可将粮糟进一步冷却到40℃左右。

6m3kw鼓风机冷气制冷摊晾、搅拌、风机平吹。送风温度可低至10℃,最终粮糟可冷却至25℃。

5 经济技术指标

在传统工艺操作技法的基础上,公司实现了白酒酿造的机械化生产,可使酿造工段人力成本及能源消耗都大大降低。日投料30t粮食的酿造车间采用机械化生产后只需76人分两班作业就可以完成正常的生产,年节省工资支出400万元左右,节约能耗2000t左右标煤,节约支出160万元左右。

6 展望

虽然采用机械化生产后,取得了一定的成效,但仍有些不足之处需要改进,为了进一步提高企业竞争力,可采取以下措施:

6.1 可人工控制温度、湿度、气压、含氧、风量,模仿自然环境的发酵及堆积车间的建造。

6.2 地上、半地上,大容量发酵窖或小容量可移动发酵箱(罐)及密闭式出入窖输送带系统的建造,配合温度检测控制系统,配合可循环使用、密闭性好的封窖材料。

6.3 借鉴酒精或国内外其他蒸馏酒的蒸馏设备的优点,积累科学理论和实践经验,提高各种蒸馏设备的浓缩、提香及除杂等效果;研究如何利用连续蒸馏设备实现蒸馏的连续化,提高设备利用率。

6.4 研究如何实现机械装甑,可以人机结合进行操作,技术达到一定程度时,可以考虑开发人工智能装甑设备——以人工装甑经验为模型,计算机控制机械设备来完成均匀拌料,保证上甑效果。

|